TAGLIO LASER DI LAMIERA

come ottimizzare il risultato

Il taglio laser ha dato impulso, e continua a farlo, a nuove applicazioni nella lavorazione della lamiera, potendo garantire elevati standard di qualità. I punti di forza di questa tecnica sono senza dubbio la flessibilità nel processo produttivo e la possibile applicazione a molte tipologie di materiali e alle forme più varie. Queste caratteristiche hanno portato il taglio laser ad essere riconosciuto universalmente come tecnica di lavorazione irrinunciabile, oltre che tecnologia di base di grande impatto applicativo. Quando si progetta un particolare da tagliare a laser, per ottenere il migliore risultato possibile, è bene conoscere alcuni aspetti intrinseci a questo processo di taglio che andiamo a descrivere di seguito.

Tolleranza: il valore di riferimento nella lavorazione del taglio laser è pari a +/- 0,2 mm, tuttavia a seconda dello specifico materiale si possono realizzare scostamenti maggiori.

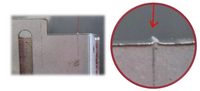

Sporgenza del bordo: quando il taglio realizza un contorno chiuso, nel punto di giunzione tra il punto iniziale e la fine del taglio si crea una piccola sporgenza sul bordo chiamata testimone. Nella figura qui riportata si mostra l'ingrandimento di un testimone lasciato in una lamiera spessore 3 mm. L’altezza di questa sporgenza è di circa 0,2 mm. Nella grande maggioranza delle applicazioni di lavorazione della lamiera questi valori sono assolutamente accettabili, tuttavia, in presenza di particolari esigenze di estetica o funzionalità, è possibile predefinire il punto di partenza del taglio per i contorni esterni, asole e fori.

Rientranza: se il testimone di foratura rappresentasse un ostacolo al passaggio di un perno o di una vite, è possibile inserire nel disegno una piccola rientranza dove localizzare il testimone. Nella figura si mostra un’immagine ingrandita di un foro di diametro pari a 12 mm su una lamiera di spessore pari a 10 mm, dove è stata inserita (in fase di disegno del pezzo) la rientranza.

Rilievo: nel taglio laser di grossi spessori si può avere del materiale in rilievo nel lato di uscita del fascio laser. L’immagine dell’esempio è relativa ad un foro di diametro pari a 12 mm sezionato su una lamiera di spessore pari a 12 mm.

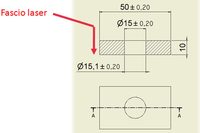

Conicità: a seconda dello spessore della lamiera tagliata, bisogna sapere che il taglio laser può generare una leggera conicità nel bordo tagliato. Ad esempio, un foro del diametro di 15 mm eseguito su di una lamiera con spessore di 10 mm, avrà una dimensione quasi uguale a quella nominale nel lato d’ingresso de laser (15 mm +/- 0,2 mm) , ma il diametro sarà leggermente maggiorato sul lato di uscita del raggio stesso. Nelle lamiere sottili il fenomeno è praticamente impercettibile.

Finitura: la finitura tipica del bordo della lamiera tagliata a laser, presenta delle scanalature dovute al movimento di avanzamento del fascio laser in fase di taglio che sono più evidenti quanto maggiore è lo spessore della lamiera da tagliare, mentre nei piccoli spessori sono quasi impercettibili. Inoltre, il taglio laser con CO2, lascia sul bordo della lamiera una "Sfoglia" che deve essere rimossa prima di una eventuale verniciatura del pezzo.

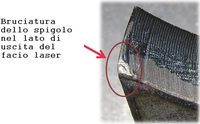

Spigoli: gli spigoli acuti, nel lato uscita del taglio laser, risultano "bruciati". Questo è dovuto al cambio repentino di direzione del fascio laser. Questa bruciatura è più evidente quanto maggiore è lo spessore della lamiera ed è impercettibile per gli spessori sottili (0,8 a 1,5 mm).

Disposizione degli elementi: per evitare deformazioni e bruciature del contorno tagliato, conviene osservare la seguente regola nella disposizione degli elementi da tagliare: il diametro dei fori deve essere superiore al 70% dello spessore della lamiera. La stessa regola vale per la distanza minima tra due o più elementi da tagliare al laser.